Ні для кого не секрет, що основною причиною не просто інтересу до технологій виробництва палива з рослинної сировини, а й початку практичного їх застосування є постійне зростання цін на вуглеводневі види палива – вугілля, нафта і газ.

Якщо ще в 2005 році 1000 м ³ природного газу в Україні коштували до 60$, то зараз вже 179$ (і це явно не межа). Аналогічна ситуація складається з цінами на нафту: зростання цін з 20$ до 90$ за барель.

Оскільки ціни ростуть, а забезпечувати тепло в наших оселях необхідно на попередньому рівні, перед нами виникають 2 завдання: 1) поліпшити теплоізоляцію житлових і виробничих приміщень (тобто ефективніше зберігати вже наявне тепло), 2) Використовувати для виробництва тепла дешевші, але також доступні енергоносії – так звані альтернативні джерела енергії, економічно виправдані в нових ринкових умовах. Мета цих завдань – знизити витрати до попереднього рівня, а, можливо, і отримати додаткову конкурентну перевагу (при самостійному виробництві палива).

Для вирішення першого завдання вже багато років існують нові будівельні матеріали та технології реконструкції приміщень, а з приводу другої хочу внести ясність: за що ми платимо, коли купуємо 1000 м ³ газу, 1 тонну вугілля чи нафти? Ми платимо не за нафту, вугілля або газ, а за тепло, яке з них можна отримати. Той факт, що 1 м ³ природного газу подорожчав у 3 рази, зовсім не означає, що ми зможемо отримати з нього тепла більше, ніж 2 роки тому.

Крім того, існує таке поняття як мобільність палива: 1) або меншим об’ємом і вагою палива ми повинні виконати великий обсяг роботи (зазвичай це має відношення до транспорту). Порівняйте паровоз в 1950-му році, який повинен тягнути за собою по 5 т вугілля і води плюс 10-15 невеликих вагонів – і тепловоз на дизельному паливі з 30-40 вагонами по 60 т кожний. 2) або транспортування самого палива до місця використання не повинно бути збитковим. У Європейському Союзі, наприклад, вважається не доцільним переміщати тирсу, солому, лушпиння соняшнику і т.д. (сировина з питомою вагою менше 0,20 т/м ³) на відстань більше 5 км.

Підприємство – ЧеркасиЕлеваторМаш – починаючи з 2006 року поставило споживачам в Україні, Молдові, Росії, Сербії, Греції, Угорщини більше 80 екструдерів-брикетирувальників (ЕВ-350), призначених для виробництва 350-500 кг/год екологічно чистих паливних брикетів без застосування додаткових речовин, що склеюють, з теплотворністю 4400-5200 Ккал/кг і питомою вагою 1,0-1,2 т/м ³.

Сировиною для наших екструдерів служать лушпиння соняшнику, гречки, рису, тирса твердих і м'яких порід дерева, соломи злакових культур.

Собівартість виробництва (в Україні) брикетів на екструдері ЕВ-350 без урахування вартості сировини (вартість якого Ви можете підрахувати для своїх умов) становить 260 грн., а відпускна ціна коливається залежно від регіону України і сезону від 400 до 530 грн.

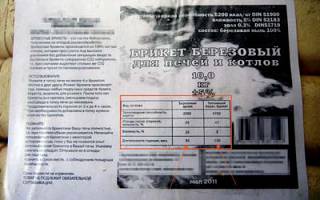

Порівняємо ефективність застосування паливних брикетів з природним газом і вугіллям. Як відомо, для виділення тієї ж кількості тепла, яке виділяє 1 кг чорного (енергетичного) вугілля (4880 Ккал/кг), нам знадобиться спалити 0,62 м ³ природного газу (7800 Ккал/кг) або 1,11 кг брикетів з тирси (4400 Ккал/кг).

1 кг чорного (енергетичного) вугілля в Україні коштує 38-55 коп. (380-550 грн./т), 0,62 м ³ природного газу – 56 коп. (179$/1000 м ³) або 1,11 кг брикетів з тирси – від 29 коп. (260 грн./т – при самостійному виробництві) до 44 коп. (при покупці брикетів).

Цей простий розрахунок показує, що за умови наявності власної сировини та лінії з виробництва паливних брикетів, ви отримуєте теплову енергію на 31% дешевше, ніж з вугілля, і на 93% дешевше, ніж з природного газу – або отримуєте прибуток від продажу виробленого палива.

До речі, у Польщі вартість продажу брикетів, вироблених за нашою технологією, складає як мінімум140-160 €/т.

Суть технології, в якій використовується екструдер ЕВ-350, полягає в наступному:

Зі складу транспортером непідготовлена сировина надходить в сепаратор, в якому відбувається відділення фракцій менше 2 мм. Фракція від 2 до 10 мм з сепаратора відразу надходить в барабанну сушарку, а фракція більше 10 мм направляється в дробарку, після чого – знову в сепаратор.

У барабанній сушарці сировина досушується до вологості менше 8%. Необхідно розуміти, що зайве пересушування або сушка сировини з фракцією менше 2 мм призводить до випаровування із сировини природного полімеру – лігніну (необхідного для спікання – склеювання поверхневого шару брикету). Сам по собі лігнін присутній в достатніх кількостях в будь-якому вигляді деревини (крім кори), лушпинні насіння, соломі, багатті льону і навіть у шкаралупі волоського горіха і т.п. Його спікання в брикеті забезпечує ізоляцію брикету від доступу атмосферної вологи і високу твердість (важливо при зберіганні та транспортуванні).

Сушити сировину необхідно безпосередньо перед брикетуванням, тому-що, як показує практика, тирса, висушена до 8%, за добу набирає до 15-20% вологи.

ЧеркасиЕлеваторМаш поставляє лінію сушки тирси, скомплектовану на базі сушильного барабана АВМ-0,65 продуктивністю до 700 кг/год.

Після сушіння сировина, без додавання будь-яких додаткових компонентів, подається в приймальний бункер екструдера ЕВ-350, з якого за допомогою гвинтового живильника (з регульованою подачею) надходить до робочого органу.

У робочому органі сировина в перебігу 60-80 секунд спресовується, обробляється високим тиском до 60 атмосфер, і температурою 160-350 ºС (за допомогою 6 нагрівальних елементів – 12 кВт). У процесі такої обробки відбувається вигоряння 2-3% сировини з виділенням диму (виводиться через технологічний отвір в формованому брикеті) і спікання лігніну в поверхневому шарі брикету на глибину 3-5 мм.

При вологості сировини вище 8%, в зоні завантаження робочого органу через високу температуру формується «парова пробка», яка призводить до вистрілювання сировини з робочого органу без формування брикету.

При недостатньому вмісті лігніну в сировині, сформований брикет виходить з вихідного отвору робочого органу і відразу розвалюється на шматки.

Якщо сировина було підготовлена правильно, сформований безрозмірний (по довжині) брикет перетином 50×50 мм надходить в дільник брикетів. У дільнику, за допомогою ножів на консольному валу, відбувається розподіл брикету на шматки завдовжки 75, 150 або 300 мм і відведення диму з робочого органу.

Сумарна вартість повнокомплектної лінії з виробництва паливних брикетів продуктивністю 350 кг/год складає до 400 тис. грн.

При двозмінній роботі такої лінії на місяць можливе виробництво до 100-112 т брикетів. При собівартості такого виробництва 26000-29120 грн./міс. і валовому доході 40000-44800 грн./міс. прибуток складає 14000-15680 грн./міс.

Вартість повнокомплектної лінії з виробництва паливних брикетів продуктивністю 700 кг/ год на базі 2 екструдерів становить до 520 тис. грн., а прибуток зростає до 28000-31360 грн./міс.

Для ознайомлення з технологічним обладнанням з виробництва паливних брикетів на території ЧекассиЕлеваторМаш щотижня проводяться демонстраційні запуски і надаються контактні телефони підприємств, які експлуатують екструдери ЕВ-350.

Таким чином, при нинішніх цінах на енергоносії, що поставляється ЧеркасиЕлеваторМаш, лінія з виробництва паливних брикетів з рослинної біомаси при наявності власної сировини або можливості її доставки (на відстань не більше 5 км), дозволяє утилізувати відходи (лушпиння, тирсу, багаття льону. Солому) і виробляти екологічне, дешеве (260 грн./т), але ефективне за теплотворною здатністю (4400-5200 Ккал/кг) паливо з ринком збуту як в Україні, так і в Європейському Союзі.

Якщо ще в 2005 році 1000 м ³ природного газу в Україні коштували до 60$, то зараз вже 179$ (і це явно не межа). Аналогічна ситуація складається з цінами на нафту: зростання цін з 20$ до 90$ за барель.

Оскільки ціни ростуть, а забезпечувати тепло в наших оселях необхідно на попередньому рівні, перед нами виникають 2 завдання: 1) поліпшити теплоізоляцію житлових і виробничих приміщень (тобто ефективніше зберігати вже наявне тепло), 2) Використовувати для виробництва тепла дешевші, але також доступні енергоносії – так звані альтернативні джерела енергії, економічно виправдані в нових ринкових умовах. Мета цих завдань – знизити витрати до попереднього рівня, а, можливо, і отримати додаткову конкурентну перевагу (при самостійному виробництві палива).

Для вирішення першого завдання вже багато років існують нові будівельні матеріали та технології реконструкції приміщень, а з приводу другої хочу внести ясність: за що ми платимо, коли купуємо 1000 м ³ газу, 1 тонну вугілля чи нафти? Ми платимо не за нафту, вугілля або газ, а за тепло, яке з них можна отримати. Той факт, що 1 м ³ природного газу подорожчав у 3 рази, зовсім не означає, що ми зможемо отримати з нього тепла більше, ніж 2 роки тому.

Крім того, існує таке поняття як мобільність палива: 1) або меншим об’ємом і вагою палива ми повинні виконати великий обсяг роботи (зазвичай це має відношення до транспорту). Порівняйте паровоз в 1950-му році, який повинен тягнути за собою по 5 т вугілля і води плюс 10-15 невеликих вагонів – і тепловоз на дизельному паливі з 30-40 вагонами по 60 т кожний. 2) або транспортування самого палива до місця використання не повинно бути збитковим. У Європейському Союзі, наприклад, вважається не доцільним переміщати тирсу, солому, лушпиння соняшнику і т.д. (сировина з питомою вагою менше 0,20 т/м ³) на відстань більше 5 км.

Підприємство – ЧеркасиЕлеваторМаш – починаючи з 2006 року поставило споживачам в Україні, Молдові, Росії, Сербії, Греції, Угорщини більше 80 екструдерів-брикетирувальників (ЕВ-350), призначених для виробництва 350-500 кг/год екологічно чистих паливних брикетів без застосування додаткових речовин, що склеюють, з теплотворністю 4400-5200 Ккал/кг і питомою вагою 1,0-1,2 т/м ³.

Сировиною для наших екструдерів служать лушпиння соняшнику, гречки, рису, тирса твердих і м'яких порід дерева, соломи злакових культур.

Собівартість виробництва (в Україні) брикетів на екструдері ЕВ-350 без урахування вартості сировини (вартість якого Ви можете підрахувати для своїх умов) становить 260 грн., а відпускна ціна коливається залежно від регіону України і сезону від 400 до 530 грн.

Порівняємо ефективність застосування паливних брикетів з природним газом і вугіллям. Як відомо, для виділення тієї ж кількості тепла, яке виділяє 1 кг чорного (енергетичного) вугілля (4880 Ккал/кг), нам знадобиться спалити 0,62 м ³ природного газу (7800 Ккал/кг) або 1,11 кг брикетів з тирси (4400 Ккал/кг).

1 кг чорного (енергетичного) вугілля в Україні коштує 38-55 коп. (380-550 грн./т), 0,62 м ³ природного газу – 56 коп. (179$/1000 м ³) або 1,11 кг брикетів з тирси – від 29 коп. (260 грн./т – при самостійному виробництві) до 44 коп. (при покупці брикетів).

Цей простий розрахунок показує, що за умови наявності власної сировини та лінії з виробництва паливних брикетів, ви отримуєте теплову енергію на 31% дешевше, ніж з вугілля, і на 93% дешевше, ніж з природного газу – або отримуєте прибуток від продажу виробленого палива.

До речі, у Польщі вартість продажу брикетів, вироблених за нашою технологією, складає як мінімум140-160 €/т.

Суть технології, в якій використовується екструдер ЕВ-350, полягає в наступному:

Зі складу транспортером непідготовлена сировина надходить в сепаратор, в якому відбувається відділення фракцій менше 2 мм. Фракція від 2 до 10 мм з сепаратора відразу надходить в барабанну сушарку, а фракція більше 10 мм направляється в дробарку, після чого – знову в сепаратор.

У барабанній сушарці сировина досушується до вологості менше 8%. Необхідно розуміти, що зайве пересушування або сушка сировини з фракцією менше 2 мм призводить до випаровування із сировини природного полімеру – лігніну (необхідного для спікання – склеювання поверхневого шару брикету). Сам по собі лігнін присутній в достатніх кількостях в будь-якому вигляді деревини (крім кори), лушпинні насіння, соломі, багатті льону і навіть у шкаралупі волоського горіха і т.п. Його спікання в брикеті забезпечує ізоляцію брикету від доступу атмосферної вологи і високу твердість (важливо при зберіганні та транспортуванні).

Сушити сировину необхідно безпосередньо перед брикетуванням, тому-що, як показує практика, тирса, висушена до 8%, за добу набирає до 15-20% вологи.

ЧеркасиЕлеваторМаш поставляє лінію сушки тирси, скомплектовану на базі сушильного барабана АВМ-0,65 продуктивністю до 700 кг/год.

Після сушіння сировина, без додавання будь-яких додаткових компонентів, подається в приймальний бункер екструдера ЕВ-350, з якого за допомогою гвинтового живильника (з регульованою подачею) надходить до робочого органу.

У робочому органі сировина в перебігу 60-80 секунд спресовується, обробляється високим тиском до 60 атмосфер, і температурою 160-350 ºС (за допомогою 6 нагрівальних елементів – 12 кВт). У процесі такої обробки відбувається вигоряння 2-3% сировини з виділенням диму (виводиться через технологічний отвір в формованому брикеті) і спікання лігніну в поверхневому шарі брикету на глибину 3-5 мм.

При вологості сировини вище 8%, в зоні завантаження робочого органу через високу температуру формується «парова пробка», яка призводить до вистрілювання сировини з робочого органу без формування брикету.

При недостатньому вмісті лігніну в сировині, сформований брикет виходить з вихідного отвору робочого органу і відразу розвалюється на шматки.

Якщо сировина було підготовлена правильно, сформований безрозмірний (по довжині) брикет перетином 50×50 мм надходить в дільник брикетів. У дільнику, за допомогою ножів на консольному валу, відбувається розподіл брикету на шматки завдовжки 75, 150 або 300 мм і відведення диму з робочого органу.

Сумарна вартість повнокомплектної лінії з виробництва паливних брикетів продуктивністю 350 кг/год складає до 400 тис. грн.

При двозмінній роботі такої лінії на місяць можливе виробництво до 100-112 т брикетів. При собівартості такого виробництва 26000-29120 грн./міс. і валовому доході 40000-44800 грн./міс. прибуток складає 14000-15680 грн./міс.

Вартість повнокомплектної лінії з виробництва паливних брикетів продуктивністю 700 кг/ год на базі 2 екструдерів становить до 520 тис. грн., а прибуток зростає до 28000-31360 грн./міс.

Для ознайомлення з технологічним обладнанням з виробництва паливних брикетів на території ЧекассиЕлеваторМаш щотижня проводяться демонстраційні запуски і надаються контактні телефони підприємств, які експлуатують екструдери ЕВ-350.

Таким чином, при нинішніх цінах на енергоносії, що поставляється ЧеркасиЕлеваторМаш, лінія з виробництва паливних брикетів з рослинної біомаси при наявності власної сировини або можливості її доставки (на відстань не більше 5 км), дозволяє утилізувати відходи (лушпиння, тирсу, багаття льону. Солому) і виробляти екологічне, дешеве (260 грн./т), але ефективне за теплотворною здатністю (4400-5200 Ккал/кг) паливо з ринком збуту як в Україні, так і в Європейському Союзі.