Для організації виробництва паливних гранул (пєллєт) з мінімальною продуктивністю 1500кг/год. необхідно залучити інвестиції на суму 415500 ?.

Збут готової продукції виробленої на протязі місяця, дозволяє одержати валового доходу:

- Варіант А – 41031 ?;

- Варіант Б – 19591 ? на

місяць.

- Варіант А – 492372 ?;

- Варіант

Б – 235092 ?.

- Варіант

А – 61,3 ?;

- Варіант Б –

29,3 ?;

- Варіант А – 0,8 років

- Варіант

Б – 2,0 років

Виробництво паливних гранул зростає і вдосконалюєтся разом з розвитком більш “глибокої” деревопереробки. Вдосконалення такої деревопереробки, що є метою кожної розвиненої країни, викликає зростання частки “сухих” чистих відходів, стимулює виробництво паливних гранул і зменшує собівартість їх виробництва.

ІІ. Опис бізнесу

Ситуація, яка склалась в Україні на ринку енергоносіїв на сьогодні, майже критична. Основним видом палива в паливно-комунальній сфері є природний газ. Видобуток власного природного газу на Україні не перекриває потреб його використання навіть на 10-15%. Виникає енергозалежність від зовнішніх постачальників природного газу (зокрема Росії), стрімко підвищується ціна на газ. Використання інших видів палива (тверде та рідке паливо, сонячної енергії, енергії вітру) розвинене досить слабо і мають певні недоліки при їх використанні. А саме – транспортування, незручність складування і зберігання, наявність відходів при спалюванні (велика зольність), шкідливі викиди в атмосферу, значні первинні капітальні вкладення в обладнання (особливо при використанні енергії сонця і вітру).

Натомість на території України є значний обсяг промислових відходів, з яких можливо порівняно дешево отримати паливо рівноцінне, наприклад, вугіллю і ефективно його використовувати. Такими відходами можуть бути відходи лісопильних рам, столярна стружка і тирса деревини, відходи з вирубок лісу, солома озимих сільськогосподарських культур, костра (відходи переробки льна), використаний пакувальний матеріал і тара і т.і.

На цей час, вищезгадані відходи, практично не використовуються, викидаються на звалища або спалюються на смітниках, забруднюючи оточуюче середовище. З розвитком цивілізації кількість таких відходів постійно збільшується і їх утилізація перетворюється в проблему.

В той же час, вже більш як 20 років, паливо в вигляді гранул з відходів деревини та інших рослинних відходів, так званих «пеллєт» з успіхом виробляється і використовується для потреб опалення в США, Канаді, Скадинавії, Японії та в багатьох країнах Європи і є достатньо прибутковим.

В табл. 1 наведені порівняльні дані по енергетичній цінності різних видів палив та їх вартості.

| № п.п. | Вид палива | Теплота спалювання, М дж/кг | Калорійність, ккал/кг | % золи | % сірки | Ціна грн./т |

| 1 | Кам’яне вугілля | 15-25 | 4500-5200 | 10-35 | 1-3 | 800-1000 |

| 2 | Буре вугілля | 14-22 | 4000-4300 | 10-35 | 1-3 | 700-900 |

| 3 | Дрова | 10 | 2000 | 2 | 0 | 400-600 |

| 4 | Гранули з торфа | 18,0 | 4500-4800 | 6 | 0,7 | 590-640 |

| 5 | Гранули з відходів

деревини (рослинних відходів) | 18,4 | 4800-5000 | 2,5 | 0,1 | 650-700 |

| 6 | Торфобрикети | 14,9 | 3200 | 23 | 1-3 | 320-440 |

| 7 | Природний газ | 35-38 мдж/м^(3) | 8700-9500 | 0 | 0 | 2,616 грн/м^(3) |

Деякі порівняльні приклади:

- Для гранул з відходів з деревини калорійність

при спалюванні складає 4800-5000 ккал/кг, що дорівнює 5,580-5,815

кВт/кг. Цього достатньо, щоб обігріти будинок площею 55-60 м2 на

протязі одної години.

- Щоб отримати 10000 ккал теплової

енергії треба

спалити 5 тон дров з вологістю, більш як 20%, на що витратити коштів ≈

2500 грн. Щоб отримати таку ж кількість теплової енергії з гранул

необхідно спалити приблизно 2 тони гранул, витратив 1300 грн. Вартість

1 ккал при спалюванні дров дорівнює 0,25 грн., а вартість 1 ккал при

спалюванні гранул дорівнює 0,13 грн.

- При спалюванні 1000

кг паливних

гранул виділяється стільки є теплової енергії, як при спалюванні:

- 1600 кг деревини;

- 475 куб. м природного газу;

- 500 л дизельного палива;

- 685 л мазуту.

Інші переваги при використанні гранул в якості палива:

- кількість залишків спалювання (золи) складає від 2,2% до 10% від загального обсягу використаних гранул;

- процес спалювання гранул піддається повній автоматизації;

- зручність транспортування та зберігання. Необхідна площа для гранул в 2 рази менша, чим при транспортуванні або зберіганні дров чи торфобрикетів;

- відсутність шкідливих викидів в продуктах спалювання;

- «тепло» із гранул сприймається людиною, як більш приємне, чим «тепло», що отримується з легкого мазуту, вугілля або природного газу. Тому в європейських країнах гранули поширено використовуються для опалення житлових будинків, котеджей, в камінах, грилях і т.п.

В табл. №2 наведені порівняльні дані по витратам різних видів палив для отримання теплової енергії на 1 годину і вартість палива (загальна потужність 30 кВт, що дозволяє опалити будинок площею ≈300 м²).

| № п.п | Вид палива | Витрати палива на годину в кг (природний газ в м³) | Вартість палива (грн.) | Примітка |

| 1 | Кам’яне вугілля (Донецький антрацит) | 4,8 | 4,56 | |

| 2 | Буре вугілля (Олександрія, Україна) | 17,1 | 13,7 | |

| 3 | Дрова (вологість до 20%) | 12,9÷10,8 | 6,45÷5,4 | |

| 4 | Гранули з деревини (пєллєти) | 6,91 | 4,63 | |

| 5 | Природний газ (м³) | 3,5 | 5,01 | |

| 6 | Ел. енергія | 32,6 | 14,1 |

Примітки:

- Витрати палива

прийняті для котлів європейського рівня з к.к.д. не менше 85÷88% на

твердому паливі і 92% на природному газі і електроенергії.

- При

необхідності

обчислити сумарні витрати палива за опалювальний сезон

слід використовувати формулу: G = 1,15 х G год х К х 24 х n; деG год – витрати палива з годину в кг;

К = 0,5 – коефіцієнт, який залежить від температурних властивостей будівлі (0,5- при використанні сучасних енергозберігаючих матеріалах);

N – кількість діб в опалювальному сезоні (нормативна в Україні - 192).

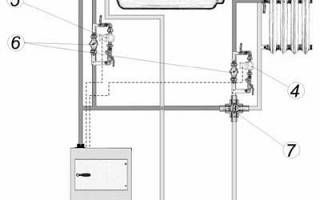

Осаджені в великому циклоні частки сировини через шлюзовий затвор попадають в гвинтовий транспортер. Транспортуються в вертикальний змішувач з якого подаються в молоткові дробилки.

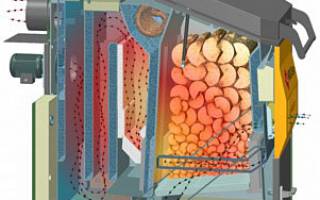

Через решета дробилок висушена сировина потоком повітря вентилятора через циклом і шлюзовий затвор подається в накопичувальний бункер преса, оздобленого шнековим вигрузним пристроєм. До ви грузного пристрою під’єднується шнековий транспортер «присадок». З вигрузного пристрою необхідна кількість матеріальну направляється в кондиціонер, де проводиться обробка парою, або, при необхідності, водою. Шнек кондиціонера направляє матеріал в пресуючи камеру. Вальці преса продавлюють матеріал під великим тиском через радіальні отвори матриці. Гранули, що виникли після стискування, по транспортеру надходять в вертикальний ковшовий елеватор і далі через 2-х позиційний клапан надходять в охолоджувач жалюзійного типу.

Охолодження гранул відбувається за допомогою вентилятора, який протягує повітря через жалюзі і пласт гранул.

Після наповнення і охолодження продукту проводиться його вивантаження з використання вітро-сортувальної системи. Кондиційний продукт вивантажується на транспортер готової продукції, або безпосередньо в тару, а непресована маса («крошка») відділяється і направляється на повторне пресування через циклом з вентилятором: шлюзовим затвором.

Управління процесом і технологічний контроль виконується дистанційно з щитів управління.

Заслуговує особливу увагу варіанти розташування комплексу технологічного обладнання в контейнерах модульного типу. Це надає суттєві додаткові переваги, а саме:

- для монтажу таких модулів не потрібно

тяжких

стаціонарних фундаментів, що скорочує витрати на організацію

будівництва;

- значно скорочуються терміни вводу обладнання в

експлуатацію (3÷4 місяці від замовлення обладнання до реалізації ідеї

на практиці);

- «проблеми» виробничих взаємовідносин між

власником

обладнання і постачальником сировини завдяки мобільності технологічної

лінії вирішуються простіше, так як контейнерна лінія «не прив’язана»

жорстко к місцю розташування і власник обладнання завжди має можливість

її передислокації в більш оптимальні умови. Це так само має переваги

при виснаженні бази сировини;

- такого типу установки

характеризуються

мінімальним питомим споживанням електроенергії. Практично всі

електродвигуни мають сучасну систему електронного управління і плавного

пуску, що заощаджує споживання електроенергії і не викликає

перевантаження джерел електропостачання;

- для опалення

контейнерів в

зимовий період необхідна мінімальна кількість тепла;

- обслуговування таких ліній виконує мінімальна кількість технічного персоналу (1÷3 чол.)

На сьогодні виробники обладнання для виробництва паливних гранул з відходів деревини можуть запропонувати модульне розташування обладнання на єдиній сталевій рамі гранульованого комплексу. Використовуються преси з продуктивністю 2,5 тон на годину, в модулі можливо встановити 2 преси, нарощуючи кількість модулів можна збільшити продуктивність в 2-3 рази. Для монтажу таких модулів не потрібно тяжких фундаментів, терміни монтажу значно скорочуються, все це зменшує витрати на організацію виробництва. При необхідності, модулі досить легко транспортувати в інше місце.

На першому етапі важливо було б знайти сировинну базу, яка має достатню кількість сухої (до 20% вологості) столярної стружки або опил деревини як субпродукту основного виробництва з достатньо глибоким рівнем дерево переробки. Тому що не тільки необхідність висушування сировини, але і її збір, сортування і очищення збільшують витрати інвестора. Недооцінка важливості ретельного підходу до процесів підготовки сировини з самого початку можуть призвести до збільшення ризиків всього проекту, яка пов’язана з якістю готової продукції (пєллєт), її високою собівартістю, пожежною безпекою технології і надійністю.

Проте на сьогодні є можливість отримати пропозиції виготовлення «під ключ» повнокомплектного заводу по переробці любих відходів деревини, а тому числі «тонкоміру» і вологих опил.

В пропозиціях виробників обладнання для гранулювання є контейнерні лінії третього покоління, які перетерпіли суттєву модернізацію. Гранули які виробляються на такому обладнанні мають високу щільність, опір до витирання мінімальною кількістю пилу і склоподібним блиском. Вологість не вище 6÷7% і питому вагу від 680÷700 кг/м3 і навіть вище.

- При

тому,

що накопичений досить великий досвід в брикетуванні бурого вугілля,

торфу, відходів деревини і рослинних відходів, в останні роки провідні

виробники подібного обладнання більш активно займаються вдосконаленням

обладнання для виробництва паливних гранул з сухої (а сьогодні і з

вологої біомаси) по європейським і північноамериканським стандартам

(DIN, SS, PFI). Розроблені останнім часом технологічні комплекси

(модулі) контейнерного типу придатні для виробництва якісних паливних

гранул з сухих подрібнених відходів деревообробних і

сільськогосподарських виробництв, а саме з сухої стружки, опила,

дрібної сухої щепи з фракцією до 15 мм, відходів зерна, лузги соняшника

і т.і. Вологість сировини має бути в межах 12-15%, але не перевищувати

16%. Наявність кори дерев не припустимо. Заслуговують уваги наступні

сучасні моделі комплексів гранулювання: Технологічний комплекс

гранулювання контейнерного типу з пресом потужністю 110 кВт (можливо до

130 кВт). Продуктивність комплексу на сухій деревинній стружці – 1300

кг/год (до 1600 кг/год пєллєт діаметром 8 мм). На матриці 6 мм

продуктивність буде на 10-12% нижче. Встановлена електрична потужність

– від 160 кВт до 215 кВт.

Лінія складається з двох контейнерів, кожний з яких має розмір 40 футів (2,5х2,5х12), які встановлюються паралельно по відношенню один до одного. - Технологічний комплекс

гранулювання з

дільницею підготовки і сушки сировини загальною продуктивністю від 2,5

до 15 т/год (з використанням в якості сировини «круглого» лісу, а також

інших різних відходів лісопиляння). На зернових відходах кукурудзи,

шроті, соняшникової лузги і торфі продуктивність ліній зростає в 1,5

рази.

В склад кожної з ліній (модуля) контейнерного типу входять:

- два 40-футових контейнера;

- пневматична лінія постачання сировини (трубопроводи, циклон, магнітний уловлювач);

- молотково-роторний подрібнювач, який з’єднаний на одному валу з повітряним наповнювачем;

- бункер-міксер сировини, змішувач з дозатором;

- кондиціонер для зволоження сировини;

- блок-прес гранулятор в зборі з матрицею 8 або 6 мм (по вибору замовника);

- автоматична система примусового змащення;

- транспортер ковшовий, який подає гранули в охолоджувач;

- охолоджувач для гарячих гранул (протилежного потоку);

- роторний просіював гранул;

- повітряний наповнювач для транспортування гранул;

- система аспірації з циклонами, фільтрами, трубопроводами та вентиляторами;

- система забирання пилу з преса і стрічкового конвеєру;

- вузол поковки м’яких контейнерів (МКР);

- система електрозабезпечення, контролю, захисту і пульт управління;

- система внутрішнього освітлення і сигналізації;

- система пожежогасіння (спринклерна) в охолоджувачі гарячих гранул;

- компресор;

- необхідні витратні матеріали і інструменти.

Додатково можливо постачати наступні самостійні блоки:

- механізований контейнерний бункер сировини з гідроприводом і шнеком, обсягом від 70 куб. м (heavy-duty);

- автоматична лінія пакування

– контейнера для одночасного завантаження 7 МКР;

- пакувальник

– напівавтомат для фасування паливних гранул в мішки вагою 10-20 кг;

- теплоізоляція контейнерів керамічною ізоляцією (термін використання 12 років)

III. Аналіз існуючого ринку

Найбільш поширене виробництво паливних гранул з відходів деревини в країнах Скандінавії. Самий потужний в Європі виробник паливних гранул- це фірма «Вапо-Енергія» ( Фінляндія), яка володіє 15 пєллєтними заводами з продуктивністю приблизно 60000 тон на рік кожний. Один такий завод забезпечує потреби приблизно 10-20 тис. споживачів ( опалення малогабаритних будинків). Система такого опалення дуже поширена на півночі Фінляндії, в Карелії, де немає концентрованого проживання населення і, внаслідок цього, розвиток централізованих систем теплопостачання не був популярним. Використання пєллєт обмежується в установках потужністю до 1МВт. Упор в основному робиться в котлах потужністю 20-40 кВт.

На сьогодні ситуація складається таким чином, що всюди в Європі, в якому-небудь масштабі, є проблеми в виробництві пєллєт. Вартість нафти на протязі останніх років зменшувалась, а отримання сировини для виробництва пєллєт погіршало в звя’зку з кризою на лісообробних підприємствах. Внаслідок цього фірма «Вапо», наприклад, не вивчає нові ринки збуту, а скорочує свою діяльність. В Фінляндії одна тона пєллєт зараз коштує приблизно 200 ?. Калорійність одної тони пєллєт відповідає приблизно 450л дизельного палива. Така кількість дизельного палива ( для потреб опалення) в Фінляндії коштує 270 ?. Зрозуміло, що при такому співвідношенні цін рентабельність виробника пєллєт впала.

Натомість в Росії досить багато підприємств почало виробляти пєллєти з відходів деревопереробки. По різним оцінкам виробництво в Росії зараз знаходиться на рівні 200000 тон на рік. В основному всі виробники в Росії розташовані в Північно-Західному регіоні в Росії. Це зрозуміло, тому що логістика в виробництві пєллєт грає вирішальну роль. Нерозвинена транспортна інфраструктура суттєво гальмує продаж пєллєт по вигідній для виробника ціні.

Одно з перших виробництв в Росії потужністю 1 000 кг на годину було розташовано в межах м. Петрозаводськ ( фірма « Біомаг- Екотехнології»), що знаходиться в 280-290 км від границі з Євросоюзом і в 340-350 км від найближчого фінського внутрішнього морського порту Йоенсуу, розташованого в Сайменській водній системі. Порт працює 9 міс. на рік і має змогу « перевалити» 100000 тон і більше паливних гранул. Крім цього, цей порт традиційно і багато років працює з компанією « Вапо», один з заводів якої росташован поруч в містечку Іломантсі. Порт обладнаний найсучаснішим необхідним обладнанням и має цілий ряд переваг ( надійність, стабільність, відсутність втрат товару, зайвих бюрократичних формальностей, швидкість відвантаження і найнижчу вартість транспортування).

Важливім фактором в реалізації гранул є також робота з « правильним» оператором на паливному ринку і розвинена структура споживачів. Це накладає певну відповідальність на виробника пєллєт, зобовязує мобілізувати його можливості і ресурси, але дає можливість тримати оптимальну ціну на протязі року і при інших несприятливих умовах.

В Україні ринок виробництва і споживання пєллєт знаходиться в «зародишевому» стані. Група авторів цього бізнес-плану вивчала досвід виробництва і використання пєллєт в Фінляндії і 7 років назад намагалась почати його впроваджувати в Україні. Але досягти успіху не вдалось по наступним причинам:

- ціна на природний

газ і

зацікавленість певних кіл збільшувати обсяги його споживання була

конкурентне неспроможною в порівняні з ціною на пєллєти на початку

організації їх виробництва;

- зовсім була не розвинена сфера використання обладнання, що працює на пєллєтному паливі. Відсутність Споживача призводило до « відсутності» Виробника і утворило так зване « замкнуте коло»

На сьогодні ситуація різко змінюється, а

саме:

- ціна

на газ стрімко зростає і буде зростати до європейського рівня;

- наявність

сировини (біовідходів) почало стимулювати інвестора в

виробництво більш дешевого альтернативного природному газу палива,

зокрема, пєллєт;

- спад виробництва пєллєт на Заході з причин, що наведені вище

Виходячи з цього, можливо зробити наступні висновки.

На першому етапі, який можливо виділити як самостійний і достатньо привабливий бізнес, організувати виробництво пєллєтного палива з відходів деревини або з інших рослинних відходів.

На другому етапі організувати випуск котлів, що працюють на паливних гранулах і блочно-модульних котелень, як автономних джерел теплової енергії для потреб опалення і постачання гарячої води. В цьому випадку (автономне, незалежне джерело) повністю відпадає потреба будівництва або ремонту теплових і газових мереж, а також в використанні таких достатньо дорогих енергоносіїв на сьогоднішній день в Україні, як природний газ, електроенергія, рідке паливо і т.і. Поліпшується також екологічний стан оточуючого середовища в порівнянні з використанням вугілля, торфу, рідкого палива, тому що викиди шкідливих речовин в продуктах спалювання (оксиди вуглецю і азоту) при спалюванні паливних гранул в сучасних котлах є мінімальними ( відсутні фактори фізичного і хімічного недоспалювання). Низка зольність при спалюванні паливних гранул не вимагає додаткових витрат на коштовне обладнання для видалення золи. Сама зола може використовуватись як органічне добриво, тому що не має в своєму складі домішків хімічніх речовин.

І, накінець, можливо разглядати третій варіант для інвестиції коштів. Інвестор будує котельню на пєллєтному паливі за власні кошти і продає Споживачу теплову енергію. Собівартість виробництва такої енергії в разі використання більш дешевого пєллєтного палива буде значно нижче в порівняні з тарифами централізованого теплопостачання. Для Споживача, запропонований тариф, буде більш привабливим в порівняні з тим, який він вже звик сплачувати, не маючи надійного і якісного теплопостачання. Різниця цих тарифів надає Інвестору надійний прибуток. Окупність подібних проектів, як правило, не перевищує 1-1,5 опалювальних сезонів. Такі пропозиції підтримуються місцевою адміністрацією, яка зможе надавати підтримку в питанні своєчасних розрахунків за надані послуги.

IV. Розрахункові економічні показники виробництва

Зведемо розрахункові економічні показники виробництва (розрахунок рентабельності виробництва і термін окупності необхідних інвестиційних коштів) в табл. № 1.

При цьому беремо за основу розрахунку продуктивність установки для гранулювання 1500 кг/ годину. Установка меншої продуктивності знижує рівень рентабельності виробництва. Вибір установки більшої продуктивності для стабільного забезпечення сировиною потребує більш ретельного вивчання і більш конкретної прив’язки ресурсних можливостей бази сировини. В разі наявності такої можливості приведений розрахунок на продуктивність 1500 кг/год можна легко трансформувати і перерахувати на дві установки продуктивністю по 1500 кг/год, тобто на 3000 кг/ год.

За основу беремо за сировину відходи лісопереробного виробництва і лісогосподарської діяльності, а саме: - тирсу лісопильних рам ; - столярну стружку і відходи деревообробки ; - відходи з вирубки лісу( гілки, кущі, тонкомір і т. і.)

| № п.п | Назва показників | Одиниця виміру | Значення показника | Примітки |

| I. Розрахунок рентабельності виробництва. | ||||

| 1. | Продуктивність установки | кг/год. | 1500 | |

| 2. | Кількість необхідної сировини в місяць(щільний обсяг при вологості до 16%) при умові завантаження преса на 62% по відношенню до 24 год/добу (7 діб/неділя) | м³/міс. | 1720* | кількість змін в місяць - 37,18 *відповідно до технічних характеристик установки |

| 3. | Обсяг готової продукції (гранул) в місяць 1500кг/год. х 24год/добу х 0дн/міс х 62% = 669600 кг/міс. | т/міс. | 669,6 | |

| 4. | Те ж (див.п.2) при вологості вище 20% | м³/міс. | 2680* | |

| 5. | Витрати на постачання

сировини в місяць:

а) при вологості до 16% b) при вологості вище 20% 280 м³/міс. х 8? = 21440? | ?/міс. | 21440 | вартість постачання 8? на 1 тону згідно розрахунку №3 (додаток №3) |

| 6. | Витрати на електор енергію (встановлено потужність 200кВт) 446год/міс. х 200кВт х 0,7грн/кВт/год : 10грн/? = 6244? | ?/міс. | 6244 | 24год/добу х 30 діб х 0,62 = = 446,4 год/міс |

| 7. | Витрати на

обслуговуючий персонал | ?/міс. | 1900 | див.розр. №2 (додаток №2) |

| 8. | Інші непередбачені експлуатаційні витрати | ?/міс. | 1000 | |

| Всього витрат на місяць: | ?/міс. | |||

| варіант А | ?/міс. | 9144 | ||

| варіант Б | ?/міс. | 30584 | ||

| 9. | Надходження коштів від реалізації продукції в місяць: 1,5 т/год. х 446роб.год./міс х 75?/т = 50175?/міс | ?/міс. | 50175 | |

| 10. | Дохід за місяць: | |||

| варіант А - 50175 - 9144 = 41031? | ?/міс. | 41031 | ||

| варіант Б - 50175 - 30584 = 19591? | ?/міс. | 19591 | ||

| 11. | Те ж за рік: | |||

| варіант А - 41031 х 12 = 492372? | ?/міс. | 492372 | ||

| варіант Б - 19591х 12 = 235092? | ?/міс. | 235092 | ||

| 12. | Рентабельність за місяць: | |||

| варіант А - 41031: 9144 х 100% = 448,7% | % | 448,7 | ||

| варіант Б - 19591 : 30584 х 100% = 64,1% | % | 64,1 |

| II. Розрахунок окупності інвестицій | |||

| 1. | Вартість повного технологічного комплексу основного обладнання (при вологості сировини більше 20%)в т.ч ПНР | ? | 370000 |

| 2. | Проектні роботи і погодження | ? | 3000 |

| 3. | Вартість допоміжного обладнання: | ||

| А) автотранспорт - 3 вантажівки типу ЗІЛ - 131, переобладнаних на пальне зріджений газ - автомобіль "Нива" - одна одиниця | ? | 30500 | |

| Б) вантажно-розвантажувальні механізми | ? | 12000 | |

| Всього витрат: | ? | 415500 | |

| 4. | Окупність: | ||

| варіант А - 415500 : 492372 = 0,84 | рік | 0,8 | |

| варіант Б - 415500 : 235092 = 1,77 | рік | 2 | |

| III. Розрахунок собівартості продукції | |||

| 1. | Витрати на виробництво одної тони готової продукції: | ||

| варіант А - 9144 : 669,6 = 13,66? | ? | 13,66 | |

| варіант Б - 30584 : 669,6 = 45,68? | ? | 45,68 | |

| 2. | Контрактна ціна продажу гранул за тону (EXW) | ? | 75 |

| 3. | Прибуток підприємства: | ||

| варіант А - 75,0 - 13,7 = 61,3? | ?/т | 61,3 | |

| варіант Б - 75,0 - 45,7 = 29,3? | ?/т | 29,3 | |

| Примітки: | |||

| 1. | В даних розрахунках не враховувались податки, зобов’язання по кредитам; | ||

| 2. | Вартість сировини прийнята "нулевою"; | ||

| 3. | Не враховувались витрати на охорону і безпеку виробництва, оренду землі (будівель), зберігання сировини і готової продукції |

Таким чином, обсяг виробляємої готової продукції складає: 446,4 х 1500= = 669600 кг/міс. Відповідно, для забезпечення роботи «преса» сировиною необхідно для її доставки понести наступні витрати:

Варіант А. Витрат не має. Установка розміщена безпосередньо на лісообробному підприємству яке спроможне забезпечити 1720 м³/міс сировини у вигляді сухої столярної стружки, тирси деревини і т.і. з вологістю менше 16%. Деревопереробник до цього був змушений вивозити ці відходи з свого виробництва і якимось чином їх утилізувати. На це він витрачав відповідні кошти. В нашому випадку він позбавляється від цих витрат. Відходи забираються і утилізуються безпосередньо на місці. Таким чином, він заощаджує на витратах які до цього мали місце

- подолати відстань від ділянки, де завантажується сировина, до місця установки «преса» не менше 30км, що становить в сумі («туда» - «назад») – 60км. На це потрібно витратити приблизно 1,5 години;

- витратити приблизно 1,5 години на завантажувально-розвантажувальні роботи для кожного рейсу.

Таким чином, всього витрат часу на один рейс буде три години. Одна вантажівка спроможна зробити за одну зміну три рейси.

За місяць треба використати при наймі:

Віддаленість ділянок, де завантажується сировина, не повинна перевищувати 30км від місця установки пресу, яке обумовлено наявністю джерела електропостачання потужністю не менше 200кВт. В противному разі витрати на перевезення сировини зростають до збитковості виробництва в цілому.

- 2 оператора в зміну, які працюють на «пресі» безпосередньо.

Кількість змін за одну добу при 12 годинах в зміні – 2.

Графік роботи кожної ланки:

а) робоча зміна;

б) дві зміни – відпочинок;

в) робоча зміна;

або графічно:перша доба друга доба третя доба 2 чол. 2 чол. 2 чол. 2 чол. 2 чол. 2 чол. і так далі >>> 1 ланка 2 ланка 3 ланка 1 ланка 2 ланка 3 ланка

Таким чином, необхідна кількість штатних операторів – 6 чол.

При заробітний платі 1500грн/міс. кожного, витрати на зарплату операторів в місяць складатимуть 9000грн. - На

вантажно-розвантажувальних роботах слід мати:

- 2 чол. – на завантаженні;

- 2 чол. - на розвантаженні

Всього – 4 чол. При заробітній платі 1500грн/міс кожного, заробітна плата на цих роботах становитиме 6000грн. - тарший майстер – 1 чол. (відповідає за роботу «преса» і доставку сировини). Заробітна плата – 4000грн/міс. Всього заробітної плати на місяць: 9000 + 4000 + 6000 = 19000грн, або приблизно 1900 ?.

16,6л/км х 4грн/л х 30км х 2 = 3970грн.

Зарплата водія в місяць – 3000грн/міс.

За 21 робочий день за місяць один автомобіль повинен зробити 3 рейси в день (див.розр.№1) і завантажує приблизно 5 тон сировини з вологістю більше 20%.

При вазі ≈ 250кг обсяг сировини становить 1м³. Завантаження вантажівки складає 18,75м³. Таким чином:

З вищенаведених даних можна зробити наступні висновки :

В любому варіанті вищезазначене виробництво є прибутково привабливим.

Найоптимальнішим варіантом є використання сировини в якості « сухих» відходів від деревообробного виробництва з розташуванням комплексу обладнання для виробництва гранул безпосередньо на території деревообробника.

В випадку використання сировини, яка довозиться з ділянки лісхозу, суттєво впливає на рентабельність в цілому відстань від ділянки до місця установки « пресу». Використання сировини з вологістю більше ніж 20% і її якість ( розміри, щільність, необхідність додаткової первинної обробки і т.і.) також суттєво впливає на розмір первинних інвестицій.

В разі нестачі обсягу « сухої» сировини від « глибокої» деревопереробки доцільно розглянути комбінований варіант:

- одна установка працює на сухій сировині. Її продуктивність вибирається від мінімально можливого обсягу цієї сировини;

- друга установка працює на сировині, що довозиться з лісогосподарської ділянки ( ділянок) з їх віддаленістю в радіусі не більше 30 км вид місця установки « пресу». Сумарна потенційно наявна кількість такої сировини не повинна бути меншою ніж 2680 м3 на місяць

Для правильного вибору місця розташування заводу для виробництва пєллєт, що є запорукою прибутковості даного бізнесу, необхідно провести інженерну підготовку виробництва.

В складі такої підготовки потрібно знайти відповіді на цілий ряд питань і отримати наступні технічні дані:

- Оцінка

запасів і

якості сировини на відповідність вимогам, які звичайно висуваються при

виробництві паливних гранул.

- Попередня оцінка витрат на

організацію

сировинної логістики.

- Оцінка інфраструктури, в якій

знаходиться

майданчик.

- Оцінка складу і вартості можливого до

застосування в

даних умовах:

а. технологічного обладнання;

б. технологічного транспорту;

в. Автомобільного і іншого транспорту. - Розрахунок

потреб

в основних і додаткових ресурсах, необхідних для виробництва паливних

гранул:

а. електроенергії;

б. газу;

в. тепла;

г. води. - Розрахунок

потужності виробництва.

- Орієнтовний розрахунок

собівартості готової продукції.

- Попередня оцінка витрат на

організацію витрат для експорту.

- Приблизний розрахунок термінів окупності і рентабельності Проекту

На наступному

етапі доцільно розробити технічне завдання на будівництво

заводу по виробництву паливних гранул, яке складається з технічних

вимог і технічних пропозицій.

Технічні вимоги включають в себе:

а. тести сировини;

б.

аналіз запасів

сировини;

в. вимоги до компонентів проекту:

- до генплану і

розміщенню;

- до потужності виробництва і перспективі розширення;

- до

сировини і

ії зберіганню;

- до обладнання і організації сервісу;

- до

технологічного процесу;

- до персоналу;

- до будівель і споруд;

-

до

техніки безпеки і умовам праці;

- до енергоносіїв;

- до

управління

виробництвом;

- до транспорту і логістики;

- до якості готової

продукції;

- до зберіганню готової продукції;

- до протипожежної

безпеки.

Технічні пропозиції включають в себе:

- опис і обгрунтування технології, що використовується;

- варіантність рішень, що застосовуються;

- технологічні плани і схеми;

- специфікації обладнання;

- порівняння характеристик обладнання

- основні техніко-економічні показники проекту.

Технічне

завдання може

бути використане для:

- виконання проектних робіт;

- закупівлі обладнання замовником;

- розгляду інвестором

можливості інвестицій в даний проект.

Наступні

етапи – це розробка ескізного або робочого проекту, закупівля

обладнання, будівництво, монтажні та пусконалагоджувальні роботи, пуск

в експлуатацію

VI. Ступінь стійкості товару на ринку.

Виходячи з вищенаведеного, визначимо що в нашому випадку

(пропозиціях)

товаром можуть бути:

- Паливні гранули( пєллєти),

виготовлені з відходів деревини, інших

рослинних відходів або торфу.

- Обладнання для використання

паливних гранул (гріль, каміни, котли,

блочно-модульні котельні ).

- Теплова енергія, вироблена джерелами теплопостачання (котельнями),які використовують гранули як паливо і є власністю інвестора

Наприклад, для виробництва обладнання (п. 2) що використовує пєллєти, зокрема котлів, є попередня домовленість з провідними фінськими компаніями на їх технологічну підтримку і співучасть. Фінський досвід і напрацювання в цій темі вже понад кілька десятків років утримують їх в числі провідних в Європі.

З 1995 по 2001 роки він з успіхом використовувався спільним підприємством «Новен» («Noviter-Oy»- Фінляндія і « Енергія-МО»- Україна) в реалізації міжурядових Програм виведення військ з Германії і надання Україні допомоги в ядерному роззброєнні в частині, що стосувалась будівництва джерел теплопостачання для збудованих військових містечок в м. Старо-Констянтинів, м. Новоград-Волинський, м. Київ, м. Хмельницький.

На відміну від потенційних конкурентів, які можуть бути і будуть по кожній з трьох груп товарів, існує одна безперечна перевага. Якщо вищезазначені товари сконцентровані в руках одного інвестора, їх асортимент вкупі дає замкнений технологічний цикл – від виробництва первинного продукту (паливних гранул) до споживання кінцевого високотехнологічного продукту – теплової енергії по конкурентоздатній ціні.

Так як в Україні вирішення проблем з пошуками альтернативних природному газу відновлюємих палив знаходяться тільки в початковому стані ,а без споживання теплової енергії цивілізоване життя людства неможливе – такий комплексний підхід ідеї реалізації бізнесу дає найвищий ступінь гарантії стійкості на ринку і безперечні на сьогодні переваги. Але стрімкій розвиток подій останнім часом, про що свідчить, наприклад, розвиток виробництва паливних гранул в Україні в останні 2 - 3 роки, вимагає прийняття виважених, але без відкладних рішень. В противному випадку, через декілька років сировина, з якої можна виробляти пєллєти, вже не буде називатись « відходами», а навпаки – за ринок сировини буде чинитись жорстка конкурентна боротьба з усіма витікаючими наслідками.

Сагдієв Максим Сергійович

Контактний телефон:

8 (067) 467-36-48

Зарубін Дмитро Леонідович

Контактний телефон:

8 (098) 611-19-82

8 (067) 507-79-83