Є інноваційною технологією для сушки та подрібнення матеріалів: виробництва пелет і брикетів, деревно-полімерних композитів, пористої цегли, рідкого біопалива, хімічно чистих розчинників і ліків.

1.1. Причина та історія створення.

Загальновідомо, що:

а) подрібнювати легше (ефективніше) вологу деревину (біомасу), ніж суху;

б) сушка матеріалу тим ефективніше, чим сильніше він подрібнений.

З цих двох аксіом незаперечно випливає, що матеріал спочатку потрібно подрібнити, а потім тільки сушити, і ніяк не навпаки. Проте, весь світ робить саме навпаки. Чому? Причин дві:

1) раніше не прийнято було економити енергію;

2) внаслідок злипання вологої подрібненої сировини дуже важко організувати розвантаження подрібнюючих машин (дробарок) і транспортування цієї сировини до сушильного агрегату. Друга причина робить практично неможливою роботу такої схеми в умовах зими. Таким чином, поміняти послідовність операцій виявилося практично неможливим. У травні 2005 року на підприємстві-виробнику дуже до речі отримали результат одного свого експерименту - ефект висушування сировини при пропущенні його через молоткову дробарку без застосування тепла. Цілком природно, що в результаті аналізу цього ефекту і з урахуванням постулатів, описаних вище, автор дійшов висновку про необхідність об'єднання процесів сушіння та подрібнення сировини - в одному пристрої.

Основні креслення агрегату були виготовлені в березні 2006 року. Промисловий зразок АС-1 виготовлений і запущений на початку жовтня 2006 року.

У 2008р. був запущений в серійне виробництво АС-2.

У січні 2009р. завершені виробничі випробування і запуск в серійне виробництво АС-3.

В кінці 2009р. почалося серійне виробництво останнього покоління АС-4.

1.2. Аналоги.

Перед початком проектування агрегату було вирішено встановити наявність світового досвіду створення такого обладнання. Виявилося, що ефект сушіння при подрібненні сировини відомий як мінімум з 1926 року. Установки, що використовують даний принцип, більше 15 років робляться в Англії та Німеччині. Принцип дії цих установок однаковий - тепло разом із сировиною подається в дробарку (молоткову або штифтову млин). Однак ці установки мають як мінімум три величезні недоліки:

1) енергетична ефективність цих установок дуже низька внаслідок спочатку низького ККД молоткових і штифтових млинів;

2) з причини відсутності динамічного класифікатора і неможливості застосування сит - процес регулювання ступеня подрібнення і сушки сильно утруднений, в результаті - ці пристрої або погано подрібнюють, або погано сушать.

3) через високу інтенсивність протікання тепломассобмінних процесів конструкція цих пристроїв дуже складна, це призводить до їх високої вартості і високим експлуатаційним витратам.

4) процес заміни органів що мелють дуже складний і призводить до великих витрат часу, як наслідок - ці пристрої мають вкрай низький коефіцієнт використання.

5) у силу конструктивних особливостей молоткових і штифтових млинів дані установки надзвичайно чутливі до наявності в сировині сторонніх домішок - каміння, металу і т.п.

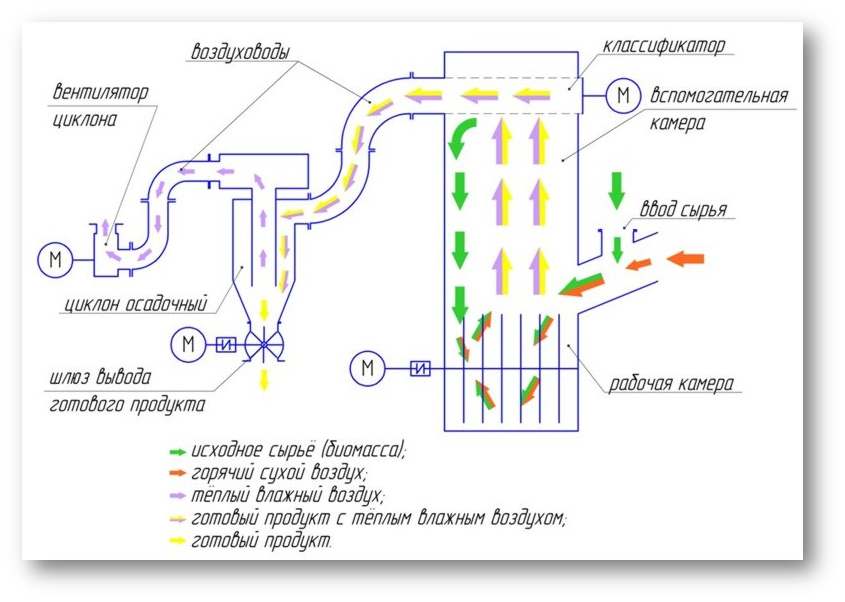

1.3. Загальний технічний опис.

Конструктивно АС являє собою сталевий циліндр (АС-1 і АС-2) або паралелепіпед (АС-3 і АС-4), всередині якого розташований високошвидкісний активатор і спеціальні напрямні. Рух сировини всередині агрегату організовано таким чином, що частки оброблюваного матеріалу відчувають удари активатора і множинні взаємні зустрічні зіткнення. Ці багаторазово повторюються зіткнення і взаємне тертя призводять до подрібнення і одночасного нагріву сировини, що, в кінцевому рахунку, призводить ще й до його висушування.

Для утримування сировини в робочій камері до моменту досягнення необхідної вологості або розміру часток служить спеціально розроблена система динамічної класифікації сировини. Відділення системи від зовнішнього середовища здійснено двома шлюзовими затворами. Таким чином, регулювання ступеня сушіння / подрібнення здійснюється з пульта керування без зупинки агрегату.

Продуктивність залежить від вологості і розміру часток сировини на вході, необхідної кінцевої вологості і ступеня подрібнення матеріалу. При подачі в агрегат гарячого повітря продуктивність збільшується. Номінальна розрахункова продуктивність чотирьох модифікацій - від 0,5 до 3 т / год.

Сирий матеріал (тирса та / або тріска природної вологості, торф і т.д.) подається в агрегат сушки / подрібнення АС. Нагрітий за допомогою тепло генератора повітря в необхідній кількості також подається в АС і бере участь в процесі сушіння. На виході АС подрібнена і висушена до необхідної вологості фракція осідає в циклоні, відпрацьований теплоагент через димосос відводиться назовні.

АС-3. Технологічна схема

1.4. Недоліки.

Відомий тільки один - необхідність організації попереднього сепарування сировини.

1.5. Переваги перед лініями сушки-подрібнення, заснованими на сушильному барабані.

1) Найвища енергетична ефективність і, як наслідок, - економічність. При продуктивності близько 1 т / год (по сушці-подрібненню деревної тріски) потужність головного двигуна - 75 кВт, сумарна потужність решти 3 двигунів - 29 кВт. Реальна споживана потужність - близько 70 кВт!

2) Можливість точного регулювання кінцевого розміру часток подрібнюваного матеріалу та їх вологості.

3) Високий ступінь автоматизації, легкості регулювання та підтримування заданих параметрів процесу сушки-подрібнення.

4) Менша кількість елементів устаткування і, як наслідок, - велика надійність.

5) Максимальна пожежобезпечність.

6) Максимальна компактність (АС продуктивністю 1 т / год без тепло генератора займає всього 6 м2) і, як наслідок, - набагато менші витрати на будівлі, фундаменти, транспортні витрати і т.п.

7) Максимальна заводська готовність - низькі витрати на монтаж (займає кілька годин робочого часу).

8) Низькі експлуатаційні витрати зважаючи мінімальної кількості зношуються деталей.

9) Мінімальний час простою при заміні швидкозношуваних деталей.

10) Максимальна легкість обслуговування.

11) Велика пластичність готового продукту, що збільшує продуктивність лінії гранулювання (брикетування) і зменшує знос вузлів пресування!

12) Можливість виготовлення мобільного (контейнерного) варіанта установки.

1.6. Використання.

1.6.1. Сушка і подрібнення біомаси у виробництві твердого біопалива (паливних гранул і брикетів).

1.6.2. Сушка і подрібнення біомаси у виробництві деревно-полімерних композитів (ДПК, "Древопласт").

1.6.3. Надтонкий розміл деревини та інших рослинних матеріалів в процесі виробництва рідкого біопалива, розчинників (біобутанолу, ацетону і т.д.) і водню.

1.6.4. Приготування з практично будь-якої біомаси (відходів деревини, лігніну, торфу, сільськогосподарських відходів, в т.ч. гною) сухого дрібнодисперсного борошна для подальшого високоефективного спалювання в пилових пальниках котелень, електростанцій і ТЕЦ.

1.6.5. Сушка і надтонке подрібнення трав та іншої рослинної сировини в фармацевтиці (в процесі виробництва ліків це в десятки разів збільшує швидкість і ефективність екстракції, миттєва і низькотемпературна сушка забезпечує максимальну збереження корисних речовин).

Цілком очевидно, що з такими перевагами АС просто зобов'язаний зробити революцію не тільки в бізнесі з виробництва паливних гранул з біомаси, але і в технологіях сушіння / дроблення в цілому.

1.7. Деякі цифри.

Агрегат сушки-подрібнення АС з'явився на ринку порівняно недавно (у 2009р.), Прийняття рішення про його використання перешкоджають сумніви і питання. Оскільки все пізнається в порівнянні, нижче наводиться зіставлення АС з іншими пристроями сушки-подрібнення деревних відходів. Найвідомішим і популярним таким обладнанням на пострадянському просторі є комплекс АВМ-1, 5 (агрегат вітамінного борошна), раніше встановлюваний повсюдно в колгоспах, а тепер використовується для підготовки деревних відходів до гранулюванню і брикетуванню.

У Таблиці 1 наведено порівняння енергоспоживання - одного з найважливіших параметрів обладнання.

Таблиця 1

| Приєднана електрична потужність, кВт: | АВМ-1, 5 | АС-4-1000 |

| При роботі від тирси | ||

| Привід сушильного барабана АВМ-1, 5 | 11 | - |

| Привід ротора АС | - | 75 |

| Класифікатор АС | - | 7,5 |

| Вентилятор (димосос) | 55 | 22 |

| Привід шлюзового затвора циклону | 3 | 1,5 |

| Привід дробарки | 55 | - |

| Вентилятор осадового циклону | 15 |

- |

| Привід шлюзового затвора циклону | 1,5 | - |

| Разом: | 140,5 | 106 |

| При роботі від великої тріски | АВМ-1, 5 | АС-4-1000 |

| Привід дезінтегратора | 55 | - |

| Привід транспортера | 3 | - |

| Привід сушильного барабана АВМ-1, 5 | 11 | - |

| Привід ротора АС | - | 110 |

| Класифікатор АС | - | 7,5 |

| Вентилятор (димосос) | 55 | 22 |

| Привід шлюзового затвора циклону | 3 | 1,5 |

| Привід дробарки | 55 | - |

| Вентилятор осадового циклону | 15 | - |

| Привід шлюзового затвора циклону | 1,5 | - |

| Разом | 198,5 | 141 |

Як видно з Таблиці 1, АС споживає електроенергії менше, ніж АВМ-1, 5, на 24% при роботі від деревної тирси і на 29% при роботі від деревної тріски.

Що це означає на практиці? При роботі в 2 зміни (18 годин) і 22 дні на місяць, різниця складе 13 662 кВт і 22 770 кВт відповідно. Таким чином, при сьогоднішній вартості електроенергії, наприклад, в Україну 1,05 грн (0,131 $) за 1 кВт / ч., використання АС в порівнянні з комплексом АВМ-1, 5 може заощадити при роботі від тирси 14345 грн. (1789 $), а при роботі від тріски 23908 грн. (2982 $), і це тільки за місяць.

Виникає закономірне питання: за рахунок чого досягається економія? Відповідь проста - за рахунок правильно організованого процесу сушки-подрібнення. Всім добре відомо, що обробляти легше вологу деревину, а сушити легше подрібнений матеріал. Саме в такій послідовності здійснюється процес в агрегаті АС, і рівно навпаки, в АВМ.

Однак, тільки однієї економією електроенергії справа не обмежується. У Таблиці 2 наведено порівняння деяких інших показників (орієнтовно)

Таблиця 2

| Параметр | АВМ-1, 5 | АС-4-1000 |

| Займана площа, мінімум, м2 | 100 | 10 |

| Необхідна висота будівлі, м | 9 | 7 |

| Вартість нової модульної будівлі, USD | 100000 | 33000 |

| Вартість фундаменту, USD | 50000 | 0 |

| Транспортні витрати, грн. на 1000 км | 1250 | 213 |

| Кількість електромоторів | 6 (8) | 4 |

| Кількість дорогих підшипників | 8 | 2 |

| Необхідність частої заміни сит | так | немає |

| Можливість регулювання ступеня подрібнення з пульта немає |

немає | так |

| Можливість швидкого старту і зупинки | немає | так |

| Пожежонебезпека | дуже висока | вкрай низька |

| Можливість перенесення заводу на інше місце | дуже складно | легко |

| Термін виготовлення устаткування, місяців | 6 | 2 |

| Термін монтажу, місяців | 3 | 1 |

| Термін пуско-наладки, тижнів | 4 | 1 |

| Термін виходу на проектну продуктивність, місяців | 3 | 1 |

| Збільшення продуктивності подальшого пресування,% | 0 | 50 і більше |

Необхідно звернути особливу увагу на останній рядок Таблиці 2. Суху тирсу, що виходить з АС, набагато пластичніша, ніж минулі через АВМ. В результаті, брикетний прес, зазвичай має продуктивність 400 кг / год, після АС брикетуються 630 кг / год і більше.

Агрегат сушки-подрібнення сертифікований.

-

-АС-4-300, 300 кг / год АС-4-1000, 1000 кг / год АС-4-500, 500 кг / год

(від тріски до частинок (від тріски до частинок (від тріски до частинок

розміром ~ 3х1х0, 5 мм) розміром ~ 3х1х0, 5 мм) розміром ~ 3х1х0, 5 мм)

http://bioresource.com.ua